Этот вопрос актуален для заказчиков металлопроката и стальной продукции, которым необходимо получить партию тех или иных сварных металлоизделий. Разумеется, они стремятся приобрести изделия максимально высокого качества, прочные и надежные, по разумной цене. А стоимость и надежность зачастую связаны с качеством обработки кромок металлических заготовок, поскольку от него зависит прочность сварных швов.

Понятие фаски

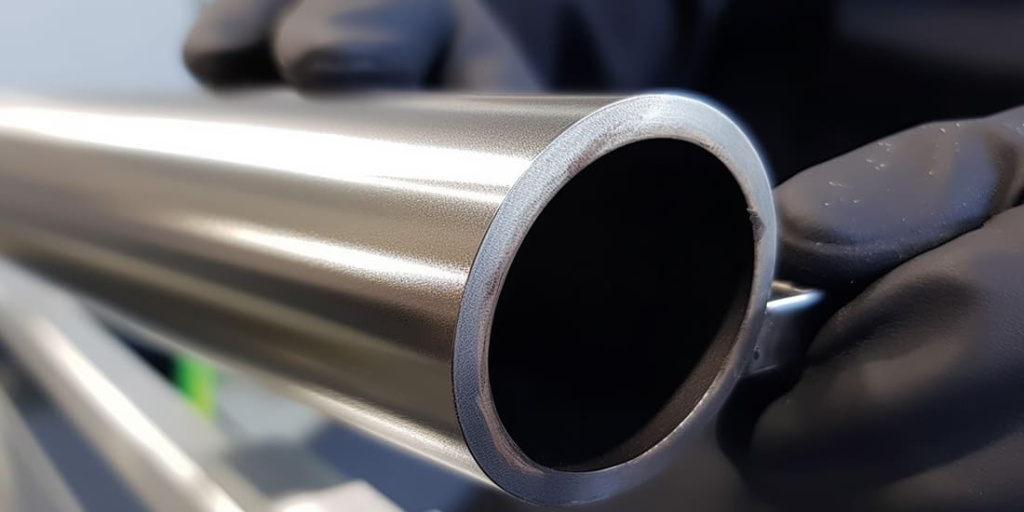

Фаска — это скошенная под определенным углом кромка на торце металлического листа или с края трубы. Формируется при обработке трубо- или металлопроката, когда торец заготовки подготавливается к соединению с поверхностями других деталей при сварке.

Чем выше качество обработки торца или края, тем надежнее будет конструкция, полученная по результатам сварки:

- Сварочные швы отличаются хорошим проваром, соединение оказывается надежным.

- Сварка проводится быстрее — в частности, не требуется дошлифовывать изделия вручную.

- Упрощается монтаж металлоконструкции, состоящей из обработанных деталей.

- Снижается риск производственного травматизма (мастера не могут пораниться об острые края или углы заготовок).

Виды фасок

Кромку с металлопроката срезают различными методами:- Y-образным (формируется V-образная фаска с одной стороны).

- Х-образным (К-образная, формируется с двух сторон).

- J-образным (U-образная, или рюмочная).

В ситуациях, когда сварочный шов должен отличаться высокой точностью — обычно при изготовлении продукции со сложной конструкцией — срезают фаску с криволинейной поверхностью (ломаная разделка). При этом двустороннюю или ломаную разделку производят на заготовках толщиной от 15 мм.

Также фаски различаются по углу снятия. Его подбирают, исходя либо из особенностей задач, поставленных перед сварщиком, либо из конструктивных особенностей металлической трубы или листа. Типовым углом для труб является 37,5°, для листового профиля — 45°.

Процесс снятия фаски

Каким инструментом снимают фаску? В первую очередь фаскоснимателем — агрегатом, который оснащен механическим, газокислородным или воздушно-пламенным оборудованием. Также используются болгарка либо зенкер для обработки отверстий.

Процесс в целом проходит одинаково для всех фаскоснимателей:

- Агрегат зажимами крепится на внутреннюю сторону трубы или на край листа из металла.

- Мастер выставляет требуемый угол заточки, включает оборудование.

- Подводит к обрабатываемому изделию резцовую головку, срезает кромку.

- По окончании работ возвращает резец в исходное положение.

ПК «Антей» предлагает услуги аргонодуговой, полуавтоматической, контактной и прочих видов сварки по металлу. Обрабатываем нержавеющую сталь, алюминий и пр. Работаем с металлом заказчиков, заготовками собственного изготовления. Получить консультацию можно по телефону: +7 (812) 493-47-67.

Способы снятия фаски

На производстве сегодня в основном применяют 2 способа нарезки кромок — механический и термический.

Механический способ

Каким инструментом снимают механическую фаску? Помимо упомянутых выше болгарки и зенкера, выбор широк — кромкорезы, кромкоскалыватели, кромкострогальные, фрезерные станки, прочее фаскоснимательное оборудование. Применяются методы скалывания, шлифования, точения или фрезерования металла. При этом механическую обработку относят к наиболее качественным.Болгарка (УШМ)

Наиболее популярный инструмент: доступен, компактен, легок, недорог, позволяет работать с заготовками произвольной толщины. Оптимальную производительность болгарка дает при толщинах до 20 мм (для листов — до 10…12 мм). У ломаных фасок профиль нередко выходит неровным, однако недостатки сглаживаются при помощи зенкера.Минус болгарки — у нее велик расход абразивных кругов, заметны выбросы токсичной пыли (однако это не мешает, если использовать при работе средства индивидуальной защиты).

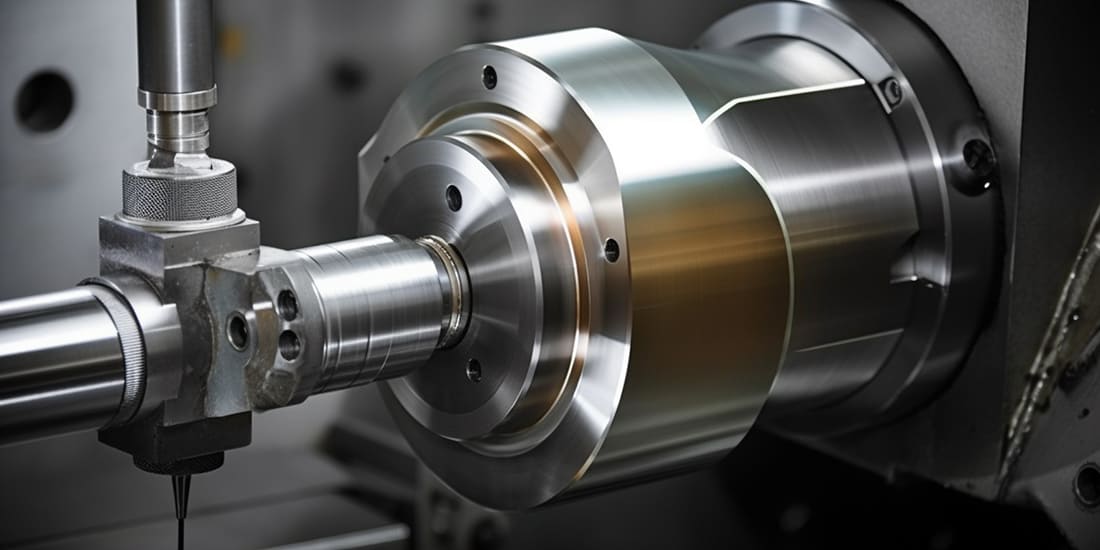

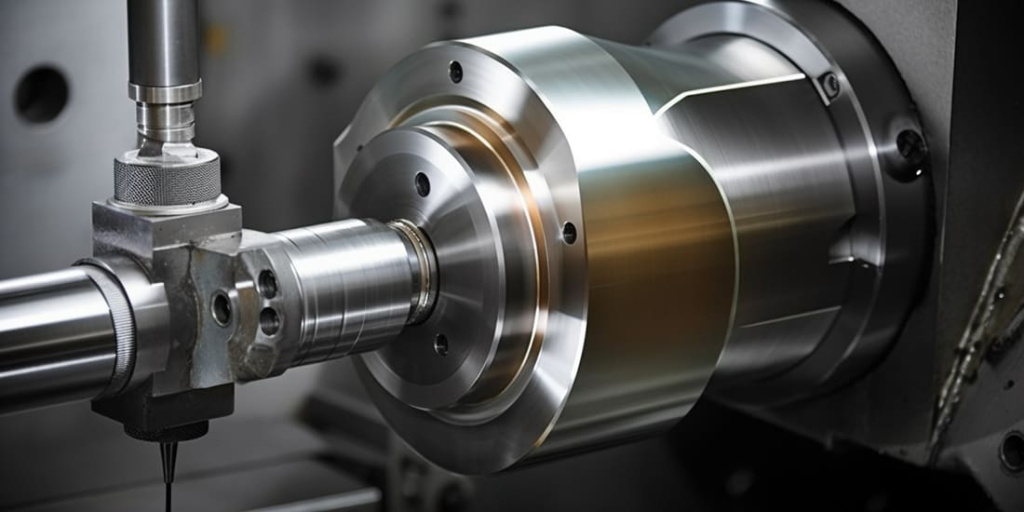

Разъемные труборезы

В нефтегазовой промышленности кромки труб обрабатывают орбитальными разъемными труборезами. Это крупногабаритное, малопроизводительное (по сравнению, например, с болгарками), тяжелое, дорогостоящее оборудование, однако оно отличается отменным качеством реза. Орбитальные труборезы выдают чуть ли не идеально ровную кромку практически любой конфигурации, с шероховатостью, как у заводских изделий, т. е. соответствующую ГОСТам. Обтачивание идет по токарному принципу, при помощи резцов, которые, впрочем, могут быстро выйти из строя после обработки зазубренных кромок, образующихся по итогу газовой резки. Зато в ходе работы низок уровень шума, не образуется токсичных выбросов.К недостаткам разъемных труборезов также относится систематическое несовпадение формы направляющих (она круглая) с формой сечения труб (слегка овальная). Кроме того, узок диапазон диаметров труб, с которыми можно работать. Типоразмеры агрегатов не должны отличаться от диаметра трубы более чем на 200…250 мм. А плоские стальные листы труборезы не способны обрабатывать методом точения.

Продольнострогальные станки

Еще одна популярная разновидность механического фаскоснимательного оборудования — продольнострогальные станки, позволяющие обрабатывать края стальных листов при помощи резцов. Однако эти агрегаты имеют те же недостатки, что и разъемные труборезы, а дополнительно отличаются большей массивностью и стоимостью.Кромкоскалывающие машины

Инструменты, выполненные из быстрорежущей стали (внешне имитируют одновременно фрезу и нож-открывалку для консервных банок). Работают бесшумно, чисто, с высокой производительностью: отрезают с края заготовки срезок треугольного сечения. При этом сдвигается металл между режущими кромками, одна из которых вращается, вторая неподвижна. Нож-фреза с низкой скоростью катится по металлу. Срезок может закручиваться в стружку, которая по достижении определенного размера обламывается.Кромкоскалыватели портативны, не дают негативных термических изменений материала в зоне реза. Выдают отличные результаты при работе по черному металлу, высококлассно обрабатывают толстые листы из низкоуглеродистой стали. Однако на нержавеющей стали, с вязкостью и прочностью на разрыв в 4-5 раз выше, производительность снижается. Кроме того, ножи стоят дорого (кромкофрезерный инструментарий дешевле) и способны срезать плоские, но не криволинейные и не ломаные фаски.

Кромкофрезеры

Ручные, самоходные (автопередвижные) или стационарные электроинструменты, рабочим элементом которых является монолитная или сборная твердосплавная фреза. Обычно монолитные фрезы ставят на компактные ручные агрегаты, а прочие машины снабжают цилиндрическими или торцовыми фрезами со сменными твердосплавными пластинами.Чем меньше подвижность, тем выше производительность агрегатов — она может превышать производительность УШМ в 9 раз. Однако ручные или стационарные модели могут обрабатывать трубы и листовые заготовки, поскольку могут быть снабжены фрезой с осью вращения, которая либо параллельна плоскости листа или фаски (тогда обработку ведет образующая), либо перпендикулярна ей (обработка идет за счет торца). Плоские фаски выдают стандартные цилиндрические или торцовые фрезы, криволинейные, или рюмочные — торцовые с круглыми пластинами. Также применяются сборные фрезы, дающие ломаную фаску.

Себестоимость кромкофрезеров ниже, чем у кромкоскалывателей, т. к. расходники доступны, недороги, а в ходе работы не продуцируются токсичные газы или пыль. Нет термических изменений в толще металла, который обрабатывается с высокой точностью и качеством. Из недостатков устройств можно назвать шумность, некоторую травмоопасность (о стружку можно порезаться), меньшую производительность по сравнению с устройствами газовой резки.

В целом же механический метод дает целый ряд преимуществ:

- оперативность обработки заготовок;

- высокая герметичность образующихся в итоге сварочных швов;

- сохранение исходной структуры, физико-химических характеристик изделия (т. е. отсутствие негативного влияния на качество последующей сварки).

Термический способ

Чем можно снять термические фаски? Для этого применяют портативные или стационарные газорезательные машины, которые задействуют 2 метода — газопламенную и воздушно-плазменную нарезку.

Газопламенная нарезка

Газопламенная нарезка, для которой требуются агрегаты газокислородной резки, отличается наиболее низкой себестоимостью. Применяется даже в полевых условиях, при использовании ручной настройки, т. е. крайне проста в обращении.Однако срез отличается более низким качеством, чем при использовании воздушно-пламенной или механической нарезки — зачастую требуется последующая механическая дообработка. Поэтому метод чаще применяют при кустарной работе с б/у трубами, у которых толщина среза составляет от 30-40 мм до 150 мм.

Формируют обычно прямолинейные в сечении фаски, причем при резке под углом к поверхности (угол до 60°) неровности могут достигать 4…5 мм. Для металла небольшой толщины это недопустимая степень погрешности. Зато на толстых плоских листах при помощи пары резаков, а на трубах с помощью 2 независимых поворотных головок на цифровом управлении можно за 1 проход снять Х-образную фаску.

Воздушно-пламенная нарезка

Воздушно-пламенную нарезку выполняют при помощи плазморезательных агрегатов, на которых изделия обрабатываются экономично, но с высокой скоростью. Агрегаты требуют оснащения источником тока и компрессором (они достаточно громоздки, однако могут использоваться в мобильном режиме), которые обеспечивают резку заготовок толщиной до 50 мм под углом до 45°.Метод применяется только на трубах или листах с идеально гладкой поверхностью, под конкретным углом. Зато результатом является формат прямолинейной фаски, максимально близкий к заводскому или к тому, который выдает механический метод обработки кромок. Поэтому данный вид нарезки популярен на производствах.

Принцип воздействия на заготовку при любом типе термической обработки одинаков. Под влиянием перегрева в структуре формируется зона термовлияния — зона, где изменяются химические и физические свойства металла (происходит науглероживание края заготовки). Ее появление может негативно отразиться в дальнейшем на прочности готового изделия: увеличивается ломкость, хрупкость металла в зоне сварочного шва.

По этой причине механическую обработку кромок, которая не дает подобного эффекта, зачастую считают гарантией качества металлообработки, которая предшествует сварке.

Лазерная обработка

Снятие кромки с помощью лазера технически относят к термическим, или огневым, методам, однако ее принято рассматривать отдельно. Недостатков у нее немало:- высокая себестоимость;

- доступность только в стационарных условиях (лазерные установки требуют организации высококачественной вентиляции);

- сложность получения ломаной и невозможность формирования криволинейной фаски;

- выделение токсичных газов в ходе работы.

Воздушно-плазменная нарезка наряду с газовой уступает в этом лазерной — они дают более низкую точность реза, допускают появление наплывов, неровностей, оказывают негативное воздействие на здоровье операторов (продуцируют токсичные газы, тонкодисперсную пыль от окалины, УФ-излучение). Кроме того, при плазменной обработке невозможно получить ломаную фаску, криволинейные же могут формироваться непреднамеренно (причины — дефект агрегата, некорректно выбранный режим, ошибки мастера).

Так что, хотя на данный момент лазер позволяет массово работать только с прямолинейными фасками, велика вероятность, что технологии усовершенствуются. Тогда окажутся доступны способы получения других типов кромок, более продуктивные, оперативные, экономичные, чем при газовой или плазменной резке.

Чем и как можно снять фаску, используя лазерный метод? Обычно применяют 3-осевые лазерные агрегаты с максимальным углом наклона режущего инструмента к поверхности 45°. Под прямым углом они режут металлические заготовки толщиной до 25 мм, под другими углами — толщиной до 15 мм.

На производстве ПК «Антей» используются различные способы обработки заготовок в зависимости от того, какого типа, габаритов, формы изделия требуются заказчикам. Для каждого заказа стоимость продукции рассчитывается индивидуально: играет роль объем и уникальность заказов. Мы можем изготовить штучные металлоизделия (буквально в количестве 1 штуки) по нестандартным чертежам. Однако особенности изготовления могут потребовать нестандартных подходов — а это отражается на финальной стоимости сотрудничества.