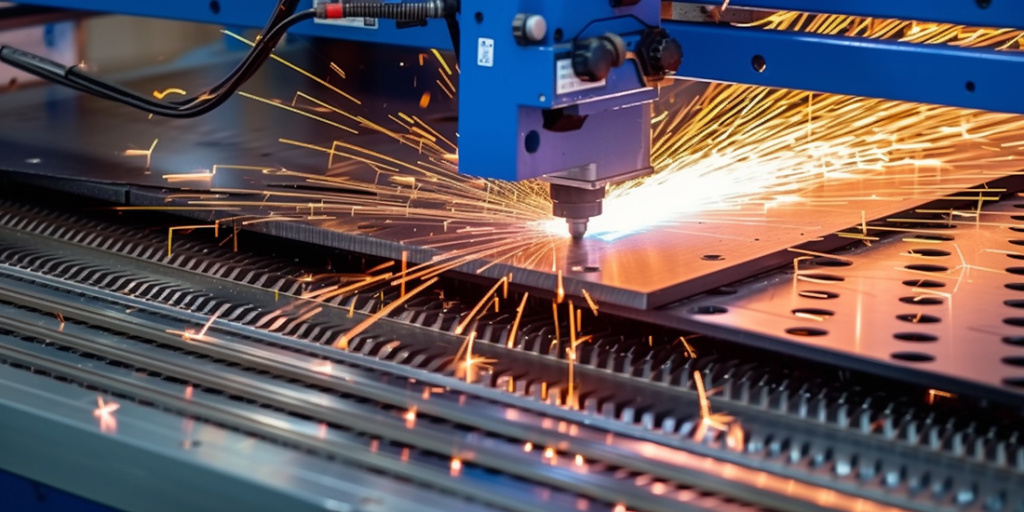

Лазерная резка — метод раскроя металла, который позволяет избежать множества недочетов, характерных для других методов. Например, при использовании классических пил резы могут не всегда быть ровными и точными, габариты и форма изделия — не совпадать с заданными шаблоном.

Лазерная резка значительно выгоднее. Она не оказывает заметного (излишнего) механического воздействия на материал и позволяет получать изделия произвольной формы, в том числе формируя сложные контуры.

Суть методики

Лазерная резка подразумевает процесс локализованного разрушения металла заготовки с помощью лазерного луча в заранее рассчитанных точках воздействия. В точке воздействия сфокусированный лазерный луч нагревает металл, и образуется повреждение, имеющее такую же толщину, что и луч — тоньше и более ровный, чем след от классической пилы. Луч имеет высокую мощность, поэтому металл плавится.

Луч перемещается по заготовке в зависимости от формы реза. Одновременно направленный поток азота или другого газа убирает удаленные с поверхности реза частицы, остужая металл и препятствуя увеличению зоны плавления. За счет этого материал деформируется ровно настолько, насколько необходимо, на краях реза не происходит излишнего оплавления.

Заказать услугу резки металла лазером в ПК «Антей» очень просто. Направьте запрос по телефону или на электронную почту. Менеджер перезвонит, согласует требования к заказу (объем, технические параметры). Затем мы доставим изделия на указанный вами адрес.

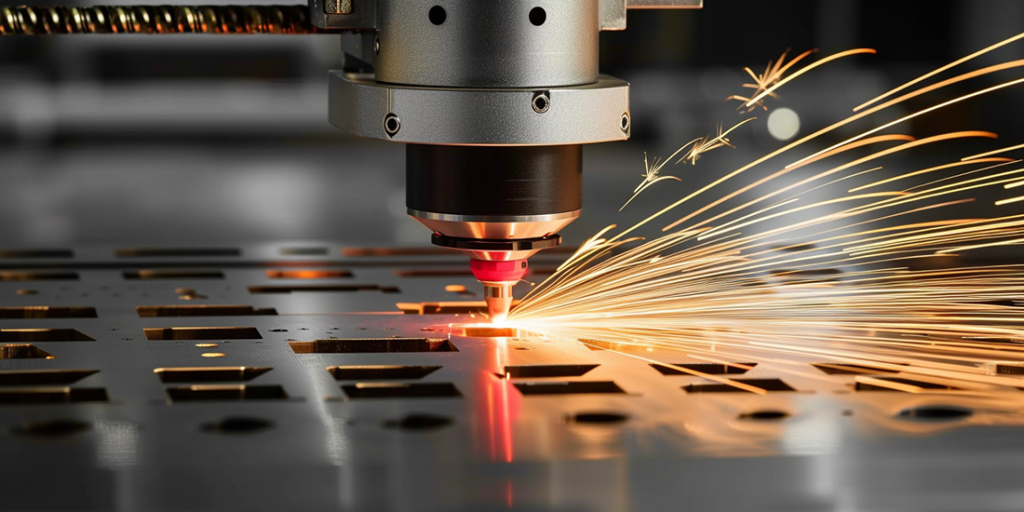

Все, что необходимо при работе на лазерном станке с ЧПУ, — установить температуру и сроки обработки заготовки лазером. Температура должна быть рассчитана так, чтобы металл либо плавился, либо испарялся в зависимости от принципа обработки и типа материала (цель — формирование в заготовке сквозного отверстия). Перемещается лазерный луч автоматически, а не вручную — его движениями управляет ПО.

ПО станка принимает проекты в определенном формате, в масштабе 1:1. Проекты всегда предусматривают наличие элементов с замкнутыми контурами (внешними и внутренними). Важно следить, чтобы линии реза не совпадали — если по проекту отдельные линии проходят одна под другой, то время резки увеличится, а скорость работы и производительность оборудования снизится.

В конструкцию станка стандартно входят система излучения с излучателем, узел перемещения лазерного луча, блок управления. Сам станок используют после того, как будет разработан эскиз изделия и создана виртуальная модель. Затем изготавливается тестовая деталь, проводится контроль параметров (при необходимости — доработка ТЗ для оператора станка) и изготовление партии деталей.

Преимущества лазерной резки

- Высокая производительность лазерного аппарата — до 25 м/мин в зависимости от модели

- Получение аккуратной линии реза строго по намеченным линиям без финишной обработки

- Отсутствие отходов (в первую очередь металлической стружки), соответственно экономичный расход сырья

- Отсутствие необходимости жестко закреплять заготовку, как при механической обработке

- Возможность работать с листовым материалом сравнительно малой толщины, хрупким, деформируемым

- А также с толстыми (до 40 мм) стальными заготовками

- Простота процесса — оборудование имеет несложное управление и конструкцию (не нужны смачивающие, отходосборные устройства)

- Универсальность — принцип работы на станке ЧПУ не связан со сложностью контуров реза

Однако преимущества проявляются только при строгом соблюдении технологии работы на лазерном станке. В частности, при резке лазером на краях реза может появиться облой — частицы чрезмерно расплавившегося металла. Они деформируют края, а удалить их можно только механическим способом. При этом изменяется геометрия готовой детали, растет объем отходов, количества брака.

Поэтому важно:

- грамотно разрабатывать проекты (макеты);

- обеспечивать бесперебойную работу станка со своевременным охлаждением заготовки, юстировкой оптики, с заготовленным резервным источником питания;

- перед запуском сверять технические возможности оборудования с целями работы (мощность лазера соотносить с толщиной, качеством заготовки);

- учитывать допуски, которые предусмотрены технической документацией (между допуском в 0,1 мм и 1 мм разница весьма велика — различается скорость работы, производительность станка).

Рекомендуется обрабатывать заготовки партиями, серийно — изготовление штучной продукции не позволит окупить дорогостоящий станок, себестоимость окажется непозволительно высокой.

Применение

Производственный комплекс «Антей» оказывает услуги лазерной резки:

- черной стали;

- нержавеющей стали;

- оцинкованной стали;

- алюминия;

- титана.

Работающие на станках мастера имеют квалификацию, позволяющую оперативно производить партии высококлассных по качеству деталей из любого металла в нужном заказчику объеме. Характеристики металла и сложность проекта не играют особой роли — у нас выработаны алгоритмы обработки заготовок с любыми характеристиками и накоплен опыт выполнения уникальных проектов на лазерном станке с ЧПУ.

Например:

- При работе с титаном — высокопрочным, крайне твердым материалом — мы гарантируем допуск до 0,05 мм. Резы могут быть полными или частичными, без деформаций, дополнительной обработки кромок. Используем инертные газы или

аргоно-гелиевую ,аргоно-кислородную газовые смеси. Состав смеси тщательно просчитывается заранее, поскольку титан может прореагировать с кислородом. По сравнению с механической обработкой лазерная резка выгодна тем, что титан прилипает к пилам, что в случае с лазерным лучом невозможно. -

Часто поступают заказы на лазерную резку швеллеров —

П-образных в поперечном разрезе профильных балок. Исходные заготовки, отличающиеся достаточно большой толщиной и плотностью металла, режутся на определенное количество деталей с заданными габаритами. Независимо от толщины заготовки механическая и термическая деформация исключается, точность реза достигает 0,03 мм. Заготовки к станку подаются по конвейерной ленте, таким же образом проводится автовыгрузка готовых изделий. Доступна резка с гибкой. - Еще одна популярная услуга — резка лазером круглых труб. В этом случае важно следить за тем, чтобы срезанные поверхности оказались идеально ровными. Мы обеспечиваем такой результат для труб толщиной 3…30 мм с максимальным допуском 0,05 мм. Линии реза точно соответствуют проектным.

В целом практика работы на лазерных станках с ЧПУ показывает, что данная технология экономически выгоднее резки и раскроя металла газовым, плазменным или механическим методом. Убедитесь сами: на этой услуге не стоит экономить!