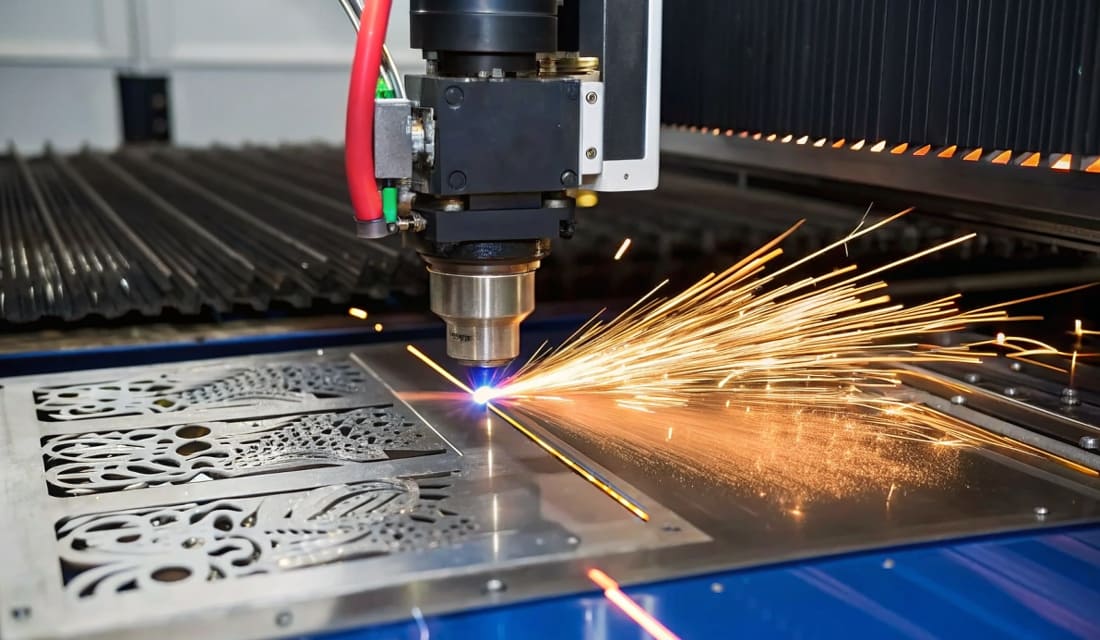

Лазерная резка металла — это создание точных разрезов за счет направленного на металлическую поверхность концентрированного луча. Технология основывается на принципе теплового воздействия, когда мощный световой поток нагревает материал до температуры плавления или испарения.

Такой метод обработки позволяет получать детали с тонким пропилом и минимальными деформациями.

Что такое лазерная резка и почему она эффективна?

Принцип процесса заключается в использовании узконаправленного излучения, которое фокусируется в заданной точке на листовой заготовке. Устройство лазерного станка включает излучатель, систему доставки луча и рабочую головку с фокусирующей линзой.

Процесс происходит при помощи ЧПУ, обеспечивая точность резки и повторяемость результатов.

Основные преимущества лазерной резки

- Точность резки — достигается благодаря узкому диаметру пучка и стабильности излучения

- Скорость резки — автоматизированный процесс позволяет быстро обрабатывать листовой металлопрокат

- Качество кромки — ровный край без механических повреждений и заусенцев

- Минимальные отходы — рациональный раскрой материала экономит сырье

- Бесконтактный метод — исключает механическое воздействие на заготовку

Как развивалась технология

Технология лазерной резки начала применяться в промышленности после создания мощных твердотельных излучателей. Первые установки использовались в авиастроении для обработки тонких металлических листов. Развитие оптоволоконных систем расширило возможности применения метода в машиностроении и металлообработке.

Основы лазерного излучения: ключ к пониманию процесса

Лазер — устройство, генерирующее когерентный световой поток через вынужденное излучение атомов рабочей среды. Физика лазерной резки основывается на концентрации световой энергии в узком пучке, способном нагревать металл до высоких температур. Излучение обладает монохроматичностью, когерентностью и направленностью.

Отличия лазерного луча от обычного света

Лазерный луч отличается от традиционного света несколькими ключевыми характеристиками:

- Монохроматичность — одна длина волны излучения

- Когерентность — синхронность световых волн

- Направленность — минимальное рассеивание пучка

Эти особенности позволяют сфокусировать большую энергию в точке диаметром менее 1 мм.

Типы лазеров, используемых в металлообработке

СО2-лазеры СО2 лазер использует газовую смесь на основе углекислого газа как рабочую среду. Излучение генерируется при электрическом разряде в газе. Такой тип подходит для резки стали, нержавеющей стали и цветных металлов толщиной до 25 мм.

- Волоконные лазеры

Их работа основывается на оптоволоконной технологии с активной средой в виде легированного волокна. Обеспечивают высокую точность при обработке тонких листов металлопроката. Преимущество — компактность и энергоэффективность.

- Дисковые лазеры

Применяются для специализированных задач металлообработки. Рабочая среда — тонкий кристалл, охлаждаемый с одной стороны. Обладают стабильной мощностью и равномерным качеством луча.

Сравнение типов лазеров для металлообработки

| Тип лазера | Рабочая среда | Мощность | Применение | Преимущества |

| Волоконный | Оптоволокно | 1–20 кВт | Тонкие листы | Точность, скорость |

| СО2 | Газовая смесь | 1–25 кВт | Универсальная резка | Стабильность, надежность |

| Дисковый | Кристалл | 2–16 кВт | Специальные задачи | Равномерность луча |

Анатомия лазерной установки для резки металла

- Лазерный резонатор (источник излучения)

Резонатор — основной элемент системы, где происходит генерация излучения. Состоит из активной среды (газ, кристалл или оптоволокно) и зеркал, создающих оптическую обратную связь. - Система доставки луча (оптоволокно, зеркала)

Луч направляется к рабочей зоне через систему зеркал или оптоволоконный кабель. Оптоволоконная доставка обеспечивает гибкость перемещения головки и сохранение качества пучка. - Рабочая головка:

- Фокусирующая линза

Концентрирует излучение в точке на поверхности заготовки. От качества фокусировки зависят точность резки и ширина пропила. Обычно используются линзы с фокусным расстоянием 50–200 мм. - Сопло

Формирует поток вспомогательного газа, который выдувает расплавленный металл из зоны реза и защищает линзу от загрязнений. Диаметр сопла подбирается в зависимости от толщины материала. - Узел подачи рабочего газа

Газовый узел отвечает за подачу кислорода, азота или сжатого воздуха под регулированным давлением в диапазоне 5–20 атмосфер. Выбор конкретного газа определяет скорость выполнения резки и качество получаемой кромки. - Система числового программного управления

ЧПУ контролирует перемещение рабочей головки по заданному контуру. Программное обеспечение настраивается на основе чертежа детали, включая настройки мощности, скорости резки и типа используемого газа.

Этапы лазерной резки металла

- Генерация и фокусировка лазерного луча

Процесс начинается с генерации излучения в резонаторе. Луч направляется через оптическую систему к фокусирующей линзе, которая концентрирует энергию в пятне диаметром 0,1–0,5 мм на поверхности заготовки. - Взаимодействие луча с металлом

- Поглощение энергии и нагрев

При попадании излучения на металлическую поверхность происходит поглощение световой энергии и быстрый нагрев материала. Температура в зоне воздействия достигает 1500–3000°C в зависимости от типа металла. - Плавление и/или испарение материала

При достижении температуры плавления металл переходит в жидкое состояние. При дальнейшем нагреве начинается испарение материала, что ускоряет процесс образования пропила. - Образование пропила (реза)

Непрерывное перемещение луча по заданному контуру создает разрез нужной формы. Ширина пропила составляет 0,1–1 мм в зависимости от мощности и фокусировки.

Вспомогательный газ в процессе резки: - Кислородная резка (термоокисление)

Кислород активно взаимодействует с нагретым металлом, создавая дополнительное тепло за счет экзотермической реакции. Такой способ увеличивает скорость резки углеродистой стали. - Азотная резка (выдувание расплава)

Азот инертен к большинству металлов и просто выдувает расплавленный материал из зоны реза. Обеспечивает чистую кромку без окислов при резке нержавеющей стали и алюминия. - Резка с использованием сжатого воздуха

Сжатый воздух — экономичный вариант для черновой обработки. Подходит для резки тонких листов, когда не требуется идеальное качество кромки. - Удаление продуктов резки и формирование кромки

Поток газа под давлением выдувает жидкий металл вниз, формируя ровный край реза. Скорость газового потока и давление влияют на чистоту кромки.

Что влияет на параметры и эффективность лазерной резки

Тип и толщина металла

- Сталь — универсальный материал для лазерной резки

- Нержавеющая сталь — требует азотной среды для предотвращения окисления

- Алюминий — высокая теплопроводность снижает скорость обработки

- Медь — высокая отражающая способность требует больших мощностей

- Титан — легко обрабатывается благодаря низкой теплопроводности

Мощность лазера и скорость резки

Чем выше мощность лазерного излучателя, тем большую толщину металлической заготовки удастся разрезать. Если требуется обработать листы толщиной 1–3 мм, обычно используют оборудование мощностью 1–2 кВт. Для работы с металлом толщиной 10–20 мм понадобится лазер с мощностью 4–6 кВт.

При этом рост толщины материала приводит к снижению скорости резки: чем массивнее лист, тем медленнее проходит процесс раскроя.

Тип и давление вспомогательного газа

Выбор газа зависит от материала и требований к качеству:

- Кислород — для быстрой резки стали

- Азот — для чистых кромок цветных металлов

- Воздух — для экономичной обработки

Качество фокусировки и диаметр пятна

Точная фокусировка обеспечивает минимальную ширину пропила и высокое качество кромки. Смещение фокуса приводит к увеличению зоны теплового воздействия.

Применение лазерной резки в промышленности

Технология активно применяется в:

- Машиностроении — изготовление корпусных деталей и механических узлов

- Приборостроении — производство точных элементов электронных устройств

- Строительстве — раскрой металлоконструкций и декоративных панелей

- Судостроении — обработка листового проката для корпусов судов

- Авиастроении — изготовление тонкостенных элементов

Метод позволяет изготавливать разнообразные изделия:

- Плоские детали сложной конфигурации

- Отверстия различного диаметра

- Декоративные панели с художественной резкой

- Заготовки для последующей сварки

- Элементы вентиляционных систем

Часто задаваемые вопросы (FAQ)

Чем отличается лазерная резка от плазменной?

Главные различия между методами:

| Параметр | Лазерная резка | Плазменная резка |

| Ширина пропила | 0,1–1 мм | 1–3 мм |

| Точность | ±0,05 мм | ±0,5 мм |

| Качество кромки | Высокое | Среднее |

| Максимальная толщина | До 40 мм | До 150 мм |

| Скорость тонкого листа | Высокая | Средняя |

Какие материалы можно резать лазером?

Лазерная обработка подходит для широкого диапазона материалов:

- Металлы: сталь (в том числе нержавейка), алюминий, медь, латунь, титан

- Сплавы: различные конструкционные и инструментальные

- Неметаллы: дерево, пластик, керамика, стекло.

Насколько безопасна лазерная резка?

Процесс считается безопасным при соблюдении требований:

- Защитное ограждение рабочей зоны

- Система вытяжки вредных испарений

- Использование защитных очков персоналом

- Автоматическая блокировка при открытии корпуса

Какова стоимость лазерной резки?

Стоимость услуги зависит от:

- Типа и толщина материала

- Длины контура реза

- Требуемого качества кромки

- Типа газа

- Сложности конфигурации детали

Точную стоимость рассчитываем индивидуально для каждого заказа.

Заключение

Лазерная резка металла — это бесконтактный способ, где луч лазера действует на поверхность металла, локально нагревая ее до плавления или испарения. Как работает лазер для резки металла: концентрированный поток света фокусируется в точку на поверхности листа, материал плавится, а вспомогательный газ выдувает расплав, формируя ровную кромку

Параметры резки задаются, основываясь на том, какой материал обрабатывается, какое качество необходимо и уровень производительности.

Для получения консультации по выбору оборудования или заказа услуг лазерной резки обращайтесь к экспертам компании Антей — мы поможем решить любые задачи металлообработки с использованием передовых технологий.