Современная технология обработки металлов — это комплекс процессов, цель которых — изменение формы, масштабов и

Главный акцент сегодня делается на внедрение передовых решений, которые обеспечивают высокую точность, производительность и экономию сырья. Роль технологий обработки металла постоянно растет, поскольку именно от них зависит качество конечного продукта, его надежность и долговечность.

Развитие этих методов позволяет создавать изделия со сложной геометрией и уникальными характеристиками, отвечающими самым строгим требованиям.

Основные технологии обработки металлов

Термин «технология обработки металлов» включает в себя широкий спектр способов воздействия на заготовку. Основа классификации — принцип изменения свойств и формы материала. Выбор конкретной техники зависит от поставленной задачи, металла или сплава и требуемых параметров конечного изделия.

Виды технологий обработки металлов:

- Механическая обработка

Этот вид подразумевает удаление части материала с помощью режущего инструмента. Сюда относятся точение (обработка тел вращения), фрезерование (создание плоских и фасонных поверхностей), сверление (получение отверстий) и шлифование (финишная обработка для достижения точности и гладкости). - Обработка давлением

Процесс основан на пластической деформации заготовки без нарушения ее целостности. Ключевые методы включают прокатку (для получения листов и профилей), ковку и штамповку (для придания сложных форм), прессование и волочение (для изготовления прутков и проволоки). Такая обработка минимизирует отходы материала. - Термическая обработка

Данная технология направлена на изменение внутренней структуры и свойств металла путем нагрева и последующего охлаждения с определенной скоростью. Основные процессы: закалка (повышение твердости), отпуск (уменьшение хрупкости), нормализация (улучшение структуры) и цементация (поверхностное насыщение углеродом для повышения износостойкости). - Электрическая обработка и сварка

Сварка — это процесс получения неразъемных соединений путем местного плавления металла. Ее разновидности: дуговая, газовая, лазерная, плазменная. Электрические методы, такие как электроэрозионная обработка, применяются для работы с особо твердыми сплавами, где механическое воздействие затруднено. - Литье

Один из древнейших способов, заключающийся в заполнении расплавленным металлом специальной формы. После застывания получается отливка, повторяющая конфигурацию формы. Современные методы литья, например, литье под давлением или по выплавляемым моделям, позволяют получать объекты сложной геометрии с высокой точностью.

Каждый метод имеет свою специфику. Например, для производства листового проката используется прокатка, а для создания корпусных деталей автомобилей — штамповка. Верный выбор технологии — основа эффективного производства.

Классификация и современные методы обработки

Все виды технологий обработки металлов классифицируют по принципу воздействия на материал. Этот подход помогает систематизировать существующие методы и понять их физическую суть.

Классификация по принципу воздействия:

- Механические. Силовое воздействие на заготовку (резание, давление).

- Термические. Изменение свойств за счет температурного воздействия.

- Химические. Применение агрессивных сред для изменения поверхностного слоя (например, хромирование, азотирование).

- Электрические. Использование электрического тока или разряда для формоизменения или соединения деталей.

Наряду с традиционными подходами, промышленность активно внедряет современные методы, которые открывают новые возможности.

Современные методы:

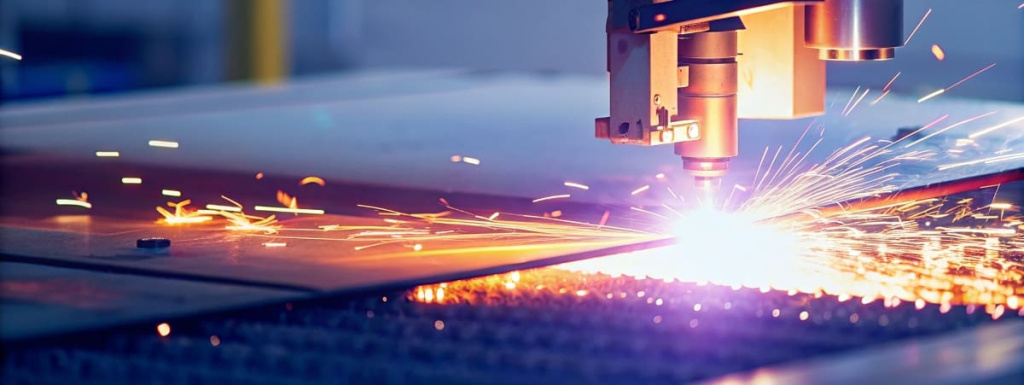

- Лазерная и плазменная обработка

Лазерная технология использует сфокусированный луч высокой мощности для резки, сварки или маркировки. Ее преимущество — высокая точность, скорость и минимальная зона термического влияния, что предотвращает деформацию детали. Плазменная обработка применяет струю плазмы и подходит для резки толстых металлических листов, а также для модификации поверхностей, например, плазменной нитридации для повышения твердости. - Гидроабразивная резка

Этот метод использует струю воды с абразивными частицами, подаваемую под высоким давлением. Главное достоинство — отсутствие термического воздействия, что позволяет обрабатывать любые материалы без изменения их структуры и риска коррозии. - Электроэрозионная обработка

Используется для создания отверстий и полостей в деталях из твердых, токопроводящих материалов путем точечного разрушения под действием электрических разрядов.

Особенности работы с различными металлами и сплавами диктуют, какие технологии применяются при обработке металла. Например, для тугоплавких материалов, таких как титан, часто используется лазерная или электроэрозионная обработка.

Для цветных металлов, таких как медь или латунь, хорошо подходит газовая сварка.

Ручные технологии все еще находят применение в мелкосерийном и ремонтном производстве, однако в крупной промышленности основной акцент смещается в сторону автоматизированных комплексов, управляемых ЧПУ, что обеспечивает стабильное качество и высокую производительность.

Основные способы и методы применения

Выбор способа обработки металлов — это многофакторная задача. Необходимо учитывать характеристики материала (твердость, вязкость, теплопроводность), требования к конечному изделию (точность размеров, качество поверхности, прочность) и экономическую целесообразность. Например, для массового производства простых деталей из листового металла оптимальным решением будет штамповка, а для создания уникального прототипа сложной формы —

Часто для достижения результатов применяется комбинация нескольких технологий. Заготовка может быть получена методом литья, затем пройти механическую обработку для придания точных размеров, а в завершение — термическую обработку для получения необходимых свойств. Такой комплексный подход позволяет использовать сильные стороны каждого метода.

В крупной промышленности преобладают автоматизированные линии, обеспечивающие высокую производительность (например, прокатные станы или конвейерная сварка). В малом бизнесе и ремонтных мастерских чаще используются универсальные станки и ручные методы, что обеспечивает гибкость, но требует высокой квалификации персонала.

Инновационные решения, такие как лазерная резка, плазменная обработка и аддитивные технологии (

Лазерная резка точна, но требует значительных затрат; обработка давлением экономична по расходу материала, но требует сложного оборудования; литье позволяет получать сложные формы, но с меньшей точностью по сравнению с механической обработкой.

Технологии получения и обработки сплавов

Технология получения и обработки металлов тесно связана с созданием и использованием сплавов. Сплав — это материал, состоящий из двух или более химических элементов, где основной компонент — металл. Получение сплавов происходит путем смешивания расплавленных компонентов с последующим охлаждением. Дальнейшая обработка сплава зависит от его состава и назначения.

Сплавы находят применение в различных отраслях.

- Алюминиевые сплавы используются в авиастроении и автомобильной промышленности благодаря своей легкости и прочности.

- Медные сплавы (латунь, бронза) востребованы в электротехнике и машиностроении

из-за высокой электропроводности и хороших антифрикционных свойств. - Титановые сплавы применяются в аэрокосмической отрасли и медицине (для имплантатов) благодаря высокой прочности, коррозионной стойкости и биосовместимости.

- Жаропрочные сплавы на основе никеля — основной материал для деталей газотурбинных двигателей и ракетной техники.

Современные подходы к обработке сплавов включают высокоточные методы резания, лазерные технологии и специализированную термическую обработку для формирования требуемой микроструктуры и свойств. Верно подобранная технология позволяет полностью раскрыть потенциал, заложенный в химическом составе сплава.

Заключение

Технологии обработки металлов и сплавов являются фундаментом современной промышленности. От классических методов, таких как литье и ковка, до инновационных — лазерной резки и

Современные тенденции направлены на дальнейшую автоматизацию, повышение точности и эффективности, а также на разработку экологически чистых и ресурсосберегающих процессов, таких как гидроабразивная резка.

Внедрение инноваций напрямую влияет на экономику производства, снижая затраты и повышая конкурентоспособность продукции.

Металлы и способы их обработки — это постоянно развивающаяся область, и ее значение для будущего прогресса технологии будет только расти.